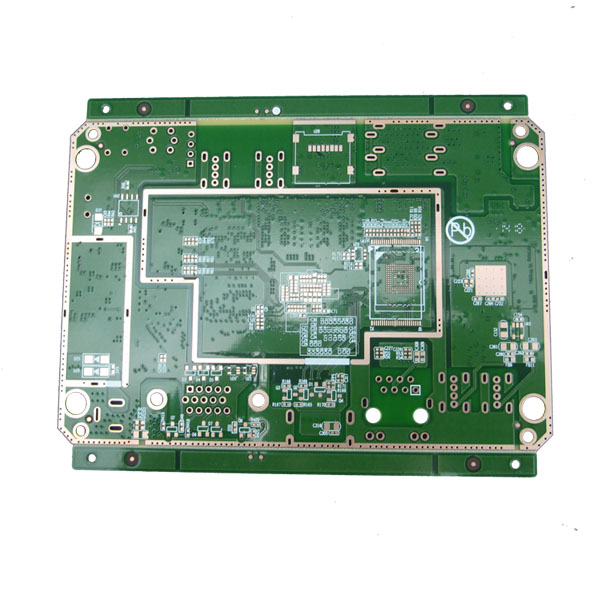

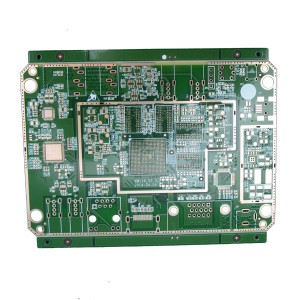

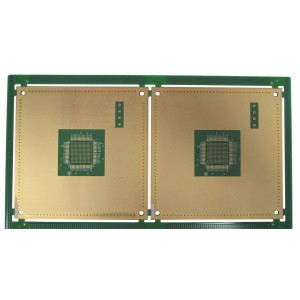

HDI PCB 12 ชั้นสำหรับการประมวลผลแบบคลาวด์

รายละเอียดสินค้า

| เลเยอร์ | 12 ชั้น |

| ความหนาของบอร์ด | 1.6 มม |

| วัสดุ | Shengyi S1000-2 FR-4 (TG≥170℃) FR-4 |

| ความหนาของทองแดง | 1 ออนซ์ (35um) |

| เสร็จสิ้นพื้นผิว | (ENIG) แช่ทอง |

| รูนาที (มม.) | 0.10 มม |

| ความกว้างของเส้นขั้นต่ำ (มม.) | 0.12 มม |

| พื้นที่บรรทัดขั้นต่ำ (มม.) | 0.12 มม |

| หน้ากากประสาน | เขียว |

| ตำนานสี | สีขาว |

| ความต้านทาน | อิมพีแดนซ์เดี่ยวและอิมพีแดนซ์ดิฟเฟอเรนเชียล |

| การบรรจุ | ถุงป้องกันไฟฟ้าสถิตย์ |

| การทดสอบทางอิเล็กทรอนิกส์ | โพรบบินหรือฟิกซ์เจอร์ |

| มาตรฐานการยอมรับ | IPC-A-600H คลาส 2 |

| ใบสมัคร | การประมวลผลแบบคลาวด์ |

1. บทนำ

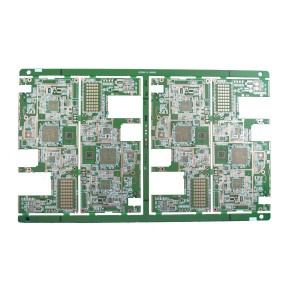

HDI ย่อมาจาก High Density Interconnector แผงวงจรที่มีความหนาแน่นของสายไฟสูงกว่าต่อพื้นที่หน่วยเมื่อเทียบกับบอร์ดทั่วไปเรียกว่า HDI PCB HDI PCBs มีช่องว่างและเส้นที่ละเอียดกว่าช่องทางเล็ก ๆ และแผ่นจับภาพและความหนาแน่นของแผ่นเชื่อมต่อที่สูงขึ้น มีประโยชน์ในการเพิ่มประสิทธิภาพทางไฟฟ้าและลดน้ำหนักและขนาดของอุปกรณ์ HDI PCB เป็นตัวเลือกที่ดีกว่าสำหรับการนับชั้นสูงและแผ่นลามิเนตที่มีราคาแพง

ประโยชน์หลักของ HDI

เมื่อความต้องการของผู้บริโภคเปลี่ยนไปเทคโนโลยีก็ต้องมี ด้วยการใช้เทคโนโลยี HDI ทำให้นักออกแบบมีตัวเลือกในการวางส่วนประกอบเพิ่มเติมทั้งสองด้านของ PCB ดิบ หลายกระบวนการผ่านทางแพดและเทคโนโลยีตาบอดช่วยให้นักออกแบบอสังหาริมทรัพย์ PCB สามารถวางส่วนประกอบที่มีขนาดเล็กลงได้ใกล้ชิดกันมากขึ้น ขนาดส่วนประกอบและระยะห่างที่ลดลงทำให้มี I / O มากขึ้นในรูปทรงเรขาคณิตที่เล็กลง ซึ่งหมายถึงการส่งสัญญาณที่เร็วขึ้นและการลดการสูญเสียสัญญาณและความล่าช้าในการข้ามสัญญาณลดลงอย่างมาก

เทคโนโลยีใน HDI PCB

- Blind Via: การติดต่อของชั้นนอกที่สิ้นสุดที่ชั้นใน

- ฝังผ่าน: รูทะลุในชั้นแกนกลาง

- Microvia: Blind Via (coll. also via) ที่มีเส้นผ่านศูนย์กลาง≤ 0.15 มม

- SBU (Sequential Build-Up): การสร้างเลเยอร์ตามลำดับโดยมีการกดอย่างน้อยสองครั้งบน PCB หลายชั้น

- SSBU (Semi Sequential Build-Up): การกดโครงสร้างย่อยที่ทดสอบได้ในเทคโนโลยี SBU

ผ่านทาง Pad

แรงบันดาลใจจากเทคโนโลยีการยึดพื้นผิวในช่วงปลายทศวรรษ 1980 ได้ผลักดันขีด จำกัด ของ BGA, COB และ CSP ให้มีขนาดพื้นผิวสี่เหลี่ยมจัตุรัสเล็กลง กระบวนการ via in pad ช่วยให้สามารถวาง vias ไว้ในพื้นผิวของพื้นที่ราบได้ ผ่านการชุบและเติมด้วยอีพ็อกซี่ที่เป็นสื่อกระแสไฟฟ้าหรือไม่นำไฟฟ้าจากนั้นหุ้มและชุบทับทำให้มองไม่เห็น

ฟังดูเรียบง่าย แต่มีขั้นตอนเพิ่มเติมโดยเฉลี่ยแปดขั้นตอนเพื่อทำกระบวนการที่เป็นเอกลักษณ์นี้ให้เสร็จสิ้น อุปกรณ์พิเศษและช่างเทคนิคที่ผ่านการฝึกอบรมปฏิบัติตามกระบวนการอย่างใกล้ชิดเพื่อให้ได้สิ่งที่ซ่อนอยู่ที่สมบูรณ์แบบผ่านทาง

ผ่านประเภทการกรอกข้อมูล

วัสดุเติมมีหลายประเภท: อีพ็อกซี่ที่ไม่นำไฟฟ้า, อีพ็อกซี่ที่เป็นสื่อกระแสไฟฟ้า, ที่เติมทองแดง, การชุบด้วยเงินและการชุบด้วยไฟฟ้าเคมี สิ่งเหล่านี้ส่งผลให้เกิดการฝังตัวภายในพื้นที่ราบซึ่งจะบัดกรีได้อย่างสมบูรณ์เหมือนที่ดินปกติ Vias และ microvias ถูกเจาะตาบอดหรือฝังเติมแล้วชุบและซ่อนไว้ใต้ที่ดิน SMT การประมวลผล vias ประเภทนี้ต้องใช้อุปกรณ์พิเศษและใช้เวลานาน รอบการเจาะหลายรอบและการเจาะลึกที่ควบคุมจะเพิ่มเวลาในการดำเนินการ

เทคโนโลยีสว่านเลเซอร์

การเจาะไมโครวีสที่เล็กที่สุดช่วยให้สามารถใช้เทคโนโลยีบนพื้นผิวของบอร์ดได้มากขึ้น ด้วยการใช้ลำแสงขนาดเส้นผ่านศูนย์กลาง 20 ไมครอน (1 Mil) ลำแสงอิทธิพลสูงนี้สามารถตัดผ่านโลหะและแก้วทำให้เกิดรูเล็ก ๆ มีผลิตภัณฑ์ใหม่ ๆ เช่นวัสดุกระจกที่เป็นลามิเนตที่มีการสูญเสียต่ำและค่าคงที่ของไดอิเล็กตริกต่ำ วัสดุเหล่านี้มีความต้านทานความร้อนสูงกว่าสำหรับการประกอบแบบไม่มีสารตะกั่วและอนุญาตให้ใช้รูเล็ก ๆ ได้

การเคลือบและวัสดุสำหรับบอร์ด HDI

เทคโนโลยีหลายชั้นขั้นสูงช่วยให้นักออกแบบสามารถเพิ่มคู่ของเลเยอร์เพิ่มเติมตามลำดับเพื่อสร้าง PCB หลายชั้นได้ การใช้สว่านเลเซอร์เพื่อสร้างรูในชั้นภายในช่วยให้สามารถชุบถ่ายภาพและแกะสลักก่อนที่จะกด กระบวนการที่เพิ่มเข้ามานี้เรียกว่าการสร้างตามลำดับ การผลิต SBU ใช้ช่องว่างที่เต็มไปด้วยของแข็งเพื่อให้สามารถจัดการความร้อนได้ดีขึ้นการเชื่อมต่อระหว่างกันที่แข็งแกร่งขึ้นและเพิ่มความน่าเชื่อถือของบอร์ด

ทองแดงเคลือบเรซิ่นได้รับการพัฒนาโดยเฉพาะสำหรับผู้ช่วยที่มีคุณภาพของรูที่ไม่ดีใช้เวลาในการเจาะนานขึ้นและเพื่อให้ PCB บางลง RCC มีฟอยล์ทองแดงที่มีรายละเอียดต่ำเป็นพิเศษและบางเฉียบที่ยึดด้วยก้อนกลมขนาดเล็กเข้ากับพื้นผิว วัสดุนี้ได้รับการบำบัดทางเคมีและเตรียมไว้สำหรับเทคโนโลยีเส้นและระยะห่างที่บางและดีที่สุด

การใช้ความต้านทานแบบแห้งกับลามิเนตยังคงใช้วิธีการม้วนแบบอุ่นเพื่อใช้ความต้านทานกับวัสดุหลัก กระบวนการเทคโนโลยีที่เก่ากว่านี้ขอแนะนำให้อุ่นวัสดุที่อุณหภูมิที่ต้องการก่อนกระบวนการเคลือบสำหรับแผงวงจรพิมพ์ HDI การอุ่นวัสดุช่วยให้สามารถใช้ความต้านทานแบบแห้งกับพื้นผิวของลามิเนตได้ดีขึ้นโดยดึงความร้อนออกจากม้วนร้อนน้อยลงและช่วยให้อุณหภูมิทางออกคงที่สม่ำเสมอของผลิตภัณฑ์ลามิเนต อุณหภูมิทางเข้าและทางออกที่สม่ำเสมอทำให้มีอากาศใต้ฟิล์มน้อยลง สิ่งนี้มีความสำคัญอย่างยิ่งต่อการสร้างเส้นละเอียดและระยะห่าง